| u 引言 各种零件的孔加工,除去一部分由车、镗、铣等机床完成外,很大一部分是由钳工利用钻床和钻孔工具(钻头、扩孔钻、铰刀等)完成的。钳工加工孔的方法一般指钻孔、扩孔和铰孔。 u 教学内容正文 一、钻孔 用钻头在实体材料上加工孔叫钻孔。在钻床上钻孔时,一般情况下,钻头应同时完成两个运动;主运动,即钻头绕轴线的旋转运动(切削运动);辅助运动,即钻头沿着轴线方向对着工件的直线运动(进给运动),钻孔时,主要由于钻头结构上存在的缺点,影响加工质量,加工精度一般在it10级以下,表面粗糙度为ra12.5μm左右、属粗加工。 二、钻床 1、台式钻床:钻孔直径一般为12mm以下,特点小巧灵活,主要加工小型零件上的小孔。

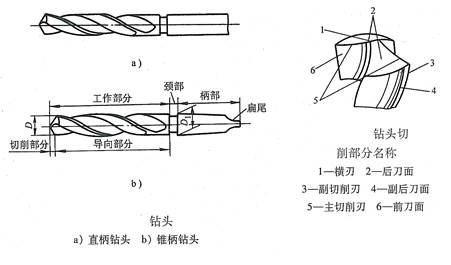

2、立式钻床:主要由主轴、主轴变速箱、进给箱、立柱、工作台和底座组成,其规格用最大钻孔直径表示,如25,35,40,50等。立式钻床可以完成钻孔、扩孔、铰孔、锪孔、攻丝等加工,在立式钻床上,钻完一个孔后需移动工件,钻另一个孔,对较大的工件移动很困难,因此立式钻床适于加工中小型零件上的孔。 3、摇臂钻床:它有一个能绕立柱旋转(360°)的摇臂,摇臂带着主轴箱可沿立柱垂直移动,同时主轴箱还能在摇臂上作横向移动,由于摇臂钻的结构特点是能方便的调整刀具的位置,因此适用于加工大型笨重零件及多孔零件上的孔。 4、手电钻:在其它钻床不方便钻孔时,可用手电钻钻孔。 另外,现在市场有许多先进的钻孔设备,如数控钻床减少了钻孔划线及钻孔偏移的烦恼,还有磁力钻床等。 三、刀具 1、钻头:有直柄和锥柄两种。它由柄部、颈部和切削部分组成,它有两个前刀面,两个后刀面,两个副切削刃,一个横刃,一个顶角116°~118°。

2、扩孔钻:基本上和钻头相同,不同的是,它有3~4个切削刃,无横刃,刚度、导向性好,切削平稳,所以加工孔的精度、表面粗糙度较好。 3、绞刀:有手用、机用、可调锥形等多种,绞刀有6~12个切削刃,没有横刃,它的刚性、导向性更高。

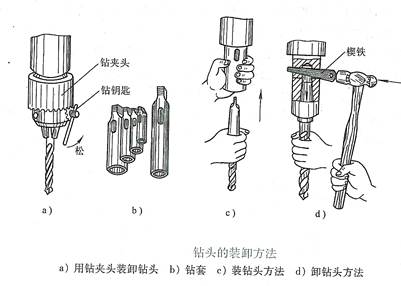

4、锪孔钻:有锥形、柱形、端面等几种。 四、附件 1、钻头夹:装夹直柄钻头。 2、过渡套筒:联结锥柄钻头。 3、手虎钳:装夹小而薄的工件 4、平口钳:装夹加工过而平行的工件 5、压板:装夹大型工件

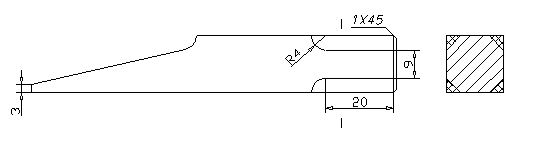

五、钻孔操作 1.钻孔前一般先划线,确定孔的中心,在孔中心先用冲头打出较大中心眼。 2.钻孔时应先钻一个浅坑,以判断是否对中。 3.在钻削过程中,特别钻深孔时,要经常退出钻头以排出切屑和进行冷却,否则可能使切屑堵塞或钻头过热磨损甚至折断,并影响加工质量。 4.钻通孔时,当孔将被钻透时,进刀量要减小,避免钻头在钻穿时的瞬间抖动,出现“啃刀”现象,影响加工质量,损伤钻头,甚至发生事故。 5.钻削大于φ30mm的孔应分两次站,第一次先钻第一个直径较小的孔(为加工孔径的0.5~0.7);第二次用钻头将孔扩大到所要求的直径。 6.钻削时的冷却润滑:钻削钢件时常用机油或乳化液;钻削铝件时常用乳化液或煤油;钻削铸铁时则用煤油。 六、扩孔与铰孔 1.扩孔 扩孔用以扩大已加工出的孔(铸出、锻出或钻出的孔),它可以校正孔的轴线偏差,并使其获得正确的几何形状和较小的表面粗糙度,其加工精度一般为it9~it10级,表面粗糙度、ra=3.2~6.3μm。扩孔的加工余量一般为0.2~4mm。 扩孔时可用钻头扩孔,但当孔精度要求较高时常用扩孔钻(用挂图或实物)。扩孔钻的形状与钻头相似,不同是:扩孔钻有3~4个切削刃,且没有横刃,其顶端是平的,螺旋槽较浅,故钻芯粗实、刚性好,不易变形,导向性好。 2.铰孔 铰孔是用铰刀从工件壁上切除微量金属层,以提高孔的尺寸精度和表面质量的加工方法。铰孔是应用较普遍的孔的精加工方法之一,其加工精度可达it6~it7级,表面粗糙度ra=0.4~0.8μm。 铰刀是多刃切削刀具(挂图或实物),有6~12个切削刃和较小顶角。铰孔时导向性好。铰刀刀齿的齿槽很宽,铰刀的横截面大,因此刚性好。铰孔时因为余量很小,每个切削刃上的负荷著小于扩孔钻,且切削刃的前角γ0=0°,所以铰削过程实际上是修刮过程。特别是手工铰孔时,切削速度很低,不会受到切削热和振动的影响,因此使孔加工的质量较高。 铰孔按使用方法分为手用铰刀和机用铰刀两种。手用铰刀的顶角较机用铰刀小,其柄为直柄(机用铰刀为锥柄)。铰刀的工作部分有切削部分和修光部分所组成。 铰孔时铰刀不能倒转,否则会卡在孔壁和切削刃之间,而使孔壁划伤或切削刃崩裂。 铰孔时常用适当的冷却液来降低刀具和工件的温度;防止产生切屑瘤;并减少切屑细末粘附在铰刀和孔壁上,从而提高孔的质量。 七、钻头的刃磨 钻头的后刀面接触砂轮进行刃磨,右手绕钻头的轴线作微量的转动。左手作上下少量的摆动,这样钻头的轴心与砂轮圆柱面母线的夹角等于钻头顶角2ф的一半,可同时磨出顶角、后角、横刃斜角,磨好一面再磨另一面,刃磨时,要随时检查角度的正确性与称性。为防止发热退火,需用水冷却。 粗铰ф12mm的孔,先钻一个ф11.6mm的孔,然后用机铰刀进行铰孔。在铰孔时,铰刀在孔中不能倒转,同时注意铰刀退出孔后再停车,以免拉毛孔表面。如加机械油润滑和冷却,以降低表面粗糙度。与各种钻孔方法比较,铰孔精度更高,表面粗糙度更低。 八、钻孔与钻孔十扩孔的比较 1、加工底孔直径为ф12mm的螺母 划线找出钻孔的中心孔后,在孔重心样冲眼先要冲大一些,这样可使横刃预先落入样冲眼锥坑中,钻孔不易偏离中心,同时还要划ф12mm圆。工件装配时要仔细校正使孔中心线与钻床工作平台垂直,夹紧稳固。开始钻孔时,使钻头慢慢地接触工件,可先钻一浅坑,检查孔中心与所划的圆线是否偏离。如有偏离,经校正后再钻销。在孔快要通时,必须减小进给量,以避免影响加工质量和损坏钻头。 2、先钻一个ф6mm的预钻孔,再用ф12mm钻头进行钻孔与直接钻ф12mm钻孔比较,前一种如加工方法较省力,同时圆孔具有较高的精度和较低的表面粗糙 九、钻孔的安全技术及文明生产 1.钻孔时进给力不要太大,要时常抬起钻头排屑,同时加冷却润滑液。 2.钻孔要透时,要减少进给防止切削突然增大,折断钻头。 3.钻孔时不要带手套,以防止绞到手。 学生活动 工件:经过锯,锉配合练习过的工件 机器设备:立式钻床 台式钻床 工具:锉刀(10寸,6寸) 圆锉 手锤 φ9钻头 量具:直尺 划针 划针平板 高度游标卡尺 样冲 加工工步: 倒角加工 1. 对工件表面进行涂色,划线。 2. 用平锉在20处开口,然后用圆锉锉出r4圆弧,再用平锉加工倒角平面。 注意工件必须对角固定在虎钳上,保证倒角平面和圆弧光滑连接。

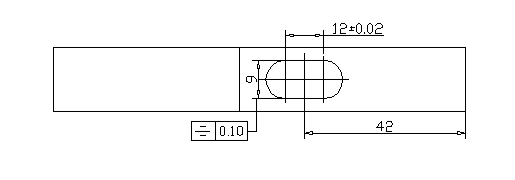

孔的加工工步: 1. 对工件进行涂色,划线。 2. 了解钻床和钻孔的基本知识,特别要强调安全操作的重要性。 3. 找出圆心,敲上样冲眼。利用钻床对2xφ9的孔进行切削加工。 4. 用圆锉锉通两孔,再用小平锉加工腰形孔。

|